Dillygence

Décarbonation par l’efficience des flux : ROI sans CAPEX

Décarbonation : maximisez vos gains OPEX en éliminant le gaspillage organisationnel, sans recourir à des solutions technologiques coûteuses.

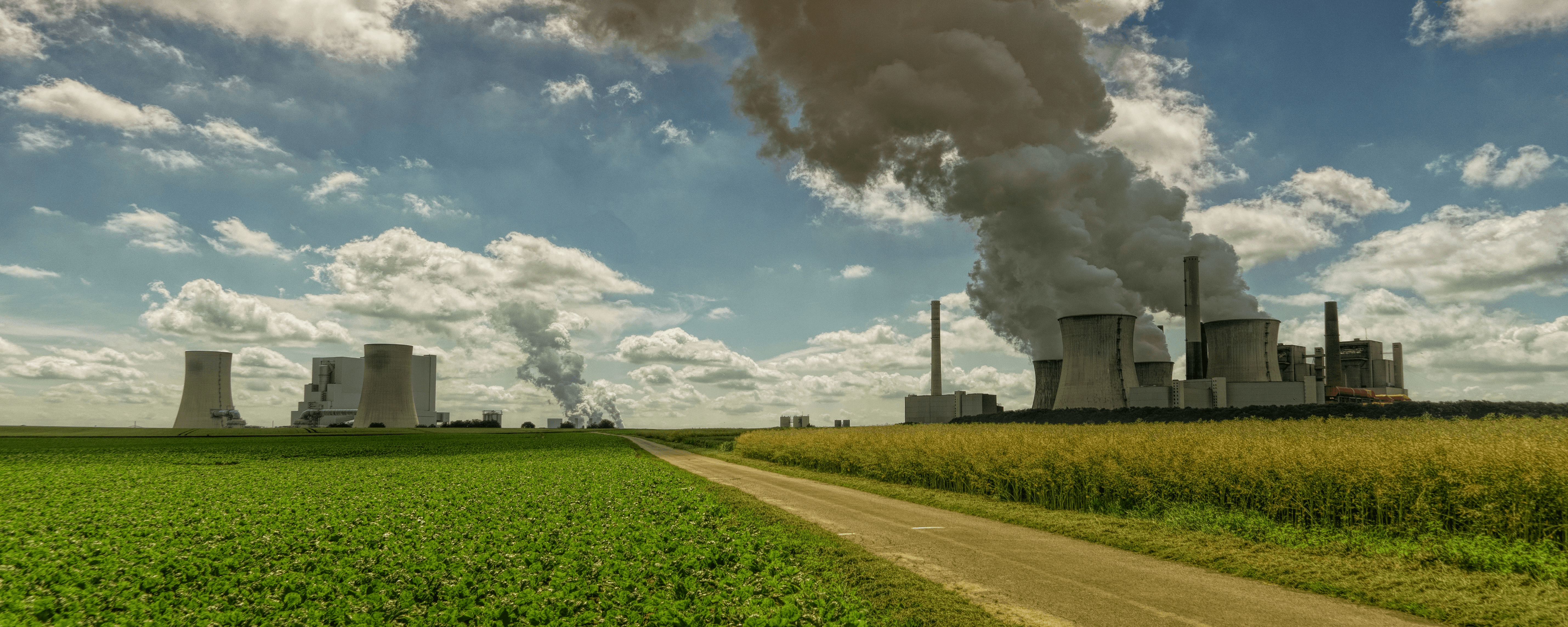

Introduction : Décarbonation, pilier de la compétitivité industrielle

La décarbonation industrielle exige une transformation globale, dépassant le simple changement de source d’énergie ou l’adoption de technologies vertes. L’enjeu : convertir une contrainte en levier de compétitivité, en optimisant à la fois la performance économique et opérationnelle. Cela nécessite de repenser l’organisation, d’ajuster la gestion des ressources et de synchroniser les flux de production, plutôt que d’empiler des solutions techniques isolées. La performance énergétique se construit sur la maîtrise, la stabilité et l’optimisation des flux, limitant ainsi la demande énergétique. Toute stratégie de décarbonation doit intégrer la cohérence entre processus, ressources et flux. La CSRD impose une transparence accrue sur les consommations et émissions, révélant les incohérences des chaînes de valeur et incitant à une transformation profonde. Pour les décideurs, c’est une opportunité d’aligner performance, durabilité et excellence opérationnelle.

I. CSRD : révélateur et accélérateur de transformation dans l’industrie

Passer de la conformité à une stratégie organisationnelle active

Réduire la CSRD à une question de conformité prive l’entreprise d’un levier de compétitivité. Une lecture active de la CSRD identifie les faiblesses structurelles à l’origine des surconsommations énergétiques. Elle sert de boussole pour cibler les ruptures dans les flux industriels et corriger les dysfonctionnements organisationnels qui créent des stocks inutiles et ralentissent les opérations. Utilisée comme vecteur d’optimisation, la démarche réglementaire ouvre la voie à des gains durables et à une transparence accrue.

Exploiter les points faibles révélés pour booster la performance

L’analyse précise des écarts révélés par la CSRD permet de bâtir une stratégie industrielle solide. Les rapports mettent en avant des gaspillages organisationnels : attentes, déplacements, arrêts ou redémarrages. La majorité de l’énergie consommée compense des failles de pilotage des flux. L’action doit alors cibler la synchronisation des processus, le réagencement des ateliers, la réduction des encours. La décarbonation se transforme en outil d’amélioration continue, générant économies immédiates et baisse durable de l’empreinte carbone.

Pourquoi les solutions énergétiques classiques ne suffisent plus ?

Les approches classiques, centrées sur les investissements CAPEX, atteignent rapidement leurs limites si elles ne s’accompagnent pas d’une optimisation des flux. Investir dans le renouvelable ou améliorer l’isolation ne résout pas les désorganisations internes. La racine de la surconsommation est organisationnelle. Seule une démarche systémique, qui réduit la demande énergétique en amont, permet d’aboutir à une décarbonation efficace et durable.

II. Réduire le gaspillage organisationnel, véritable levier contre la surconsommation

Processus industriel : comment distinguer la consommation utile du gaspillage ?

Il subsiste souvent une confusion entre énergie consommée pour créer de la valeur et énergie absorbée par les dysfonctionnements. Idéalement, le processus industriel maximise le temps et l’énergie dédiés à la valeur ajoutée. Or, une part importante de l’énergie compense défauts de planification et temps morts. Il est crucial de distinguer la nécessité technique du manque de synchronisation ou d’une conception mal adaptée. Cartographier les flux et mesurer les attentes devient prioritaire pour cibler efficacement les économies d’énergie.

Machines en veille, logistique surdimensionnée, séries instables : les causes cachées

De nombreux équipements restent sous tension en période d’attente, la logistique interne est souvent excessive, les séries instables. Machines en veille, déplacements improductifs, variations de séries et redémarrages entraînent des pics de consommation. Mieux synchroniser les flux et réduire les stocks intermédiaires permet d’abaisser les coûts énergétiques et d’exploitation.

Flux désynchronisés : impact direct sur la performance énergétique

Des flux désynchronisés allongent les cycles de production, entraînent des Lead Times plus longs et dispersent la consommation d’énergie. Une synchronisation rigoureuse des flux permet de réduire la consommation d’énergie de 10 à 25 % sans investissement supplémentaire. La décarbonation devient un résultat direct de la maîtrise organisationnelle.

III. Flux tendus et sobriété énergétique : un modèle gagnant

Réduire le Lead Time : la clé d’une consommation maîtrisée

Réduire le Lead Time concentre l’énergie sur la création de valeur réelle. Moins de veille, moins d’attentes, moins de redémarrages : l’énergie est utilisée plus efficacement. Les études montrent qu’abaisser le Lead Time permet de diminuer la consommation énergétique de 10 à 25 % sans modifier les équipements. Le pilotage en flux tendu est la première étape d’une stratégie de décarbonation performante.

Optimiser le TRS/OEE : concentrer l’énergie sur ce qui crée de la valeur

Un TRS élevé réduit la part d’énergie consacrée à des activités non productives. En analysant les pertes (arrêts, ralentissements, défauts qualité), on les corrige par une meilleure organisation des flux et une planification rigoureuse. Résultat : moins de kWh par unité produite, et une empreinte carbone réduite. La maîtrise du TRS est centrale pour allier performance industrielle et engagement décarbonation.

Lissage des charges : limiter les pics énergétiques

Les variations de charge génèrent surconsommations et pertes thermiques. Une planification adaptée, une gestion dynamique des stocks et une synchronisation des approvisionnements permettent de lisser ces pics. Résultat : baisse des besoins en énergie de pointe et réduction concrète de l’empreinte carbone.

IV. Repenser la conception industrielle pour maximiser les économies d’énergie

Optimisation incrémentale ou refonte radicale : quel choix pour la décarbonation ?

L’optimisation progressive atteint vite ses limites, souvent 5 à 10 % d’amélioration. Seule une refonte globale du système – réingénierie des flux, nouveaux layouts, synchronisation avancée – permet d’atteindre une baisse de 20 à 30 % de la consommation énergétique. La clé : oser remettre en cause l’existant et privilégier une vision intégrée, fondée sur les véritables points de rupture.

La conception industrielle : fondation d’une performance énergétique durable

La conception industrielle conditionne l’efficience énergétique. L’implantation des équipements, la structuration des flux, les choix technologiques façonnent durablement la demande énergétique. Un design industriel axé sur la fluidité, la synchronisation et la suppression des déplacements inutiles garantit des niveaux d’efficience inaccessibles par de simples ajustements ultérieurs. L’usage du jumeau numérique permet d’anticiper les blocages, optimiser les scénarios et piloter le cycle de vie industriel.

Cas concrets : synchronisation des flux et réorganisation des layouts

Les retours d’expérience convergent : synchroniser les flux et transformer les layouts réduit significativement la consommation énergétique. Repenser une usine en flux tendus, éliminer les boucles logistiques, piloter en temps réel et diminuer les stocks permettent une baisse de 20 à 30 % de la consommation. L’optimisation des flux et l’organisation intelligente de l’espace sont les piliers d’une décarbonation créatrice de valeur.

V. Construire une stratégie de décarbonation pérenne et performante

Stabiliser les flux : condition préalable à la réduction de la demande énergétique

Avant d’investir dans les renouvelables, il faut stabiliser les flux. Une organisation stable maximise l’utilisation des équipements, réduit les temps d’attente et élimine les pics de consommation. Cette réduction mécanique de la demande énergétique constitue la base de toute optimisation ou substitution énergétique.

Priorité à l’optimisation opérationnelle avant la diversification énergétique

Multiplier les sources d’énergie alternatives n’efface pas une organisation inefficace. Tant que les flux restent instables, les investissements ne font que masquer les faiblesses internes. L’ordre logique : stabiliser les flux, réduire structurellement la demande, puis investir dans la décarbonation de l’énergie résiduelle. La performance énergétique est le reflet d’une maturité organisationnelle et d’une excellence opérationnelle.

Excellence opérationnelle : socle d’une industrie décarbonée et compétitive

L’excellence opérationnelle est la voie la plus efficace vers la décarbonation. Piloter un système industriel stable, synchronisé et optimisé crée le socle des démarches de réduction de l’empreinte carbone. Maîtrise des fondamentaux, valorisation des compétences internes, investissements dans la conception industrielle et outils de simulation avancés assurent rentabilité, pérennité et responsabilité pour l’industrie de demain.

Le kWh le moins cher n’est jamais celui que vous produisez autrement ou via une nouvelle technologie, mais bien celui que votre organisation n’exige plus grâce à la suppression des gaspillages, à l’optimisation des flux et à la réduction durable de la demande énergétique à la source. Repenser la gestion des ressources, synchroniser les processus et éliminer les temps morts sont des leviers concrets pour diminuer la consommation. Chaque action organisationnelle cohérente contribue à une baisse directe et mesurable de l’empreinte carbone, tout en renforçant la performance et la compétitivité industrielle.